Mikrosystemtechnik

Das Labor für Mikrosystemtechnik bietet unseren Studierenden mehr als die isolierte Demonstration einzelner Techniken der Mikroelektronik oder Mikromechanik. Sie können sich hier aktiv an Forschungs- und Entwicklungsprojekten beteiligen. Unsere Infrastruktur erlaubt es ihnen, für ihre Entwicklungsprojekte unter verschiedenen Prozesstechniken zu wählen. Der Vorteil: Prozessschritte, die sich als problematisch herausstellen, können durch alternative Varianten ersetzt werden.

Das Labor, die apparative Ausstattung und die damit verbundene Kompetenz lieferten in der Vergangenheit viele Anknüpfungspunkte für Industriekooperationen. Da wir es stets angemessen pflegen und modernisieren, wird dies auch weiterhin so sein.

Es befindet sich im Überbau des 2. Obergeschosses.

Ausstattung

Kernbereich des Labors ist ein Reinraum der Staubklasse 10.000. Es ist dafür ausgerüstet, Dünnschichten mit einer lateralen Auflösung bis etwa 5μm zu strukturieren.

- Sputteranlage mit DC- und RF-Kathode sowie entsprechenden Netzteilen

- Aufdampfanlage mit Wiederstands- und Elektronenstrahlverdampfer, Substratheizung sowie ein Schichtdickenmessgerät

- RIE-Planersatzsystem mit 4-Kanal-Gasmischsystem

- Präzisionsfotomaskenkamera mit Durchlichteinrichtung 105x105 cm

- Prozessofen (bis 1100 °C) für thermische Oxidation von SI-Wafern

- Maskenbelichter (SUSS MJB3)

- Maskenbelichter (Tamarack PRX 350-6)

- Mikroritzgerät

- Heizplatte

- Quadrupol-Massenspektrometer für Plasmaanalyse sowie Reparatur- und Wartungsarbeiten

- Mikroskop mit WILD-Fotoautomatik, SW-Videodrucker, CCD-Farbkamera und Monitor

- Rasterelektronenmikroskop

- Rasterkraftmikroskop

- Energiedispersives Röntgenspektrometer

- Beschichtungsanlage für REM-Probenpräparation

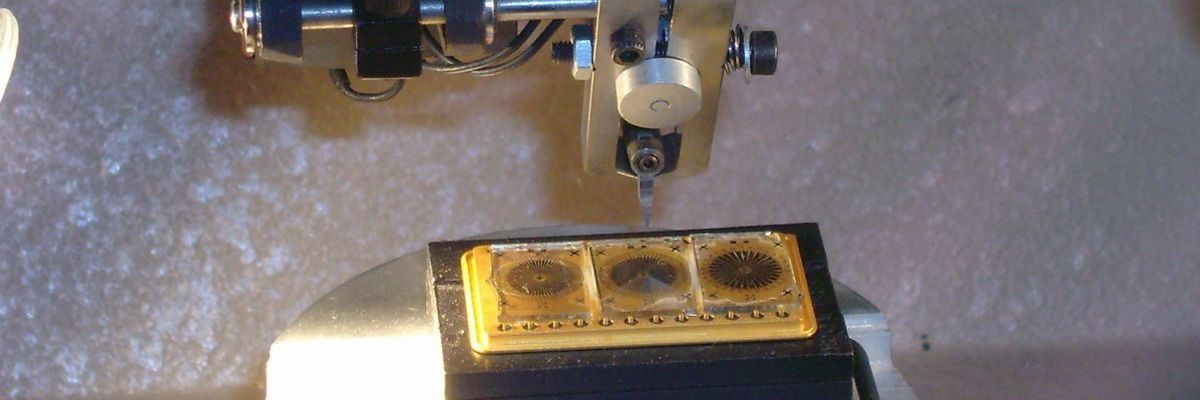

Mit Hilfe dieser Geräte lassen sich Schichten unterschiedlichster Materialien erzeugen und strukturieren. Die Studierenden können außerdem die fertiggestellten mikroelektronischen oder mikromechanischen Bauelemente vereinzelt in Standard-IC-Sockel einbauen und elektrisch kontaktieren, um sie so in einer Mess- oder Steuerelektronik zu verwenden.

Einsatz in Lehre und Forschung

Das Labor für Mikrosystemtechnik kommt vorwiegend im Master-Studiengang Wirtschaftsingenieurwesen für die Projektstudie Mikrosystemtechnik und für das Projekt Beschichtungstechnologie zum Einsatz. Meist geht es um die Herstellung von Mikrosensoren. Die Studenten können die für ihr Projekt geeigneten Fertigungsprozesse und Abfolgen auswählen. Deshalb wird eine möglichst vollständige Infrastruktur angeboten.

So stehen zur Dünnschichtherstellung im Reinraum die Prozesse thermisches Verdampfen, Elektronenstrahlverdampfen, Gleichspannungs- und Hochfrequenz-Magnetronsputtern sowie Spin-Coating zur Verfügung. In zwei Hochvakuumanlagen führen die Studierenden Aufdampf- und verschiedenen Sputterprozesse durch. Der Prozessofen kommt bei der thermischen Oxidation von Silizium-Wafern oder andere Hochtemperaturprozesse zum Einsatz. Mit einer hochauflösenden Kamera erstellen die Teilnehmer außerdem Präzisionsfotomasken.

Im Reinraum setzen die Studierenden auch optische Lithographieprozesse um. Sie können Fotolacke aufschleudern, in einem von zwei Kontaktbelichtern belichten, im Wärmeofen oder auf einer Heizplatte härten und in einem abgeteilten Chemiebereich entwickeln. Mit der Lift-Off-Technik, Nass- oder Trockenätzprozesse können sie die hergestellten Dünnschichten dann strukturieren. Nassätz- und Lift-Off Prozesse werden im Chemiebereich ausgeführt. Für die Trockenätzprozesse nutzen die Teilnehmer die Plasmaätzanlage mit Planarelektroden für RIE- und PE-Prozesse. Darüber hinaus gibt es eine Anlage für das anisotrope nasschemische Ätzen von Silizium.

Die Substrate mit den fertig gestellten Mikrostrukturen können dann mit einem Mikroritzgerät in einzelne Chips zerteilt werden. Zur Messung und zum Einsatz bauen die Studierenden die Chips in der Regel in DIP-Gehäuse ein und kontaktieren sie mit einem Ultraschallbonder. Für die begleitende Qualitätskontrolle, Dokumentation und Fehleranalyse stehen die verschiedenen Mikroskope bereit. Das Rasterkraftmikroskop ist für den sogenannten ”Non-Contact Modus” ausgerüstet. Das Elektronenmikroskop ist mit einem energiedispersiven Röntgenspektrometer zur Elementanalyse ausgestattet. Zur Restgasanalyse für die Hochvakuumprozesse steht ein Quadrupolmassenspektrometer zur Verfügung.

Betreuung